OPEN FACTORY

都市型工房の可能性をオープンに

2025

07.14

【後編】アーバン博 什器製作の裏側と、技術開発部から見た挑戦

URBAN RESEARCH EXPO2025 STORE

【営業期間】2025年4月13日(日)〜10月13日(月)

【出店施設】大阪市此花区夢洲中一丁目地先S74 ウォータープラザマーケットプレイス西

【関連URL】未来に繋がる“すごい”をシェアするアーバン博 / 大阪・関西万博公式サイト

後編では、前編でご紹介しきれなかった什器の詳細や、製作の裏側に迫っていきます。

製作の工夫や現場での試行錯誤を通して見えてきた、プロジェクトのリアルな一面もご紹介します。

制作什器のご紹介(後編)

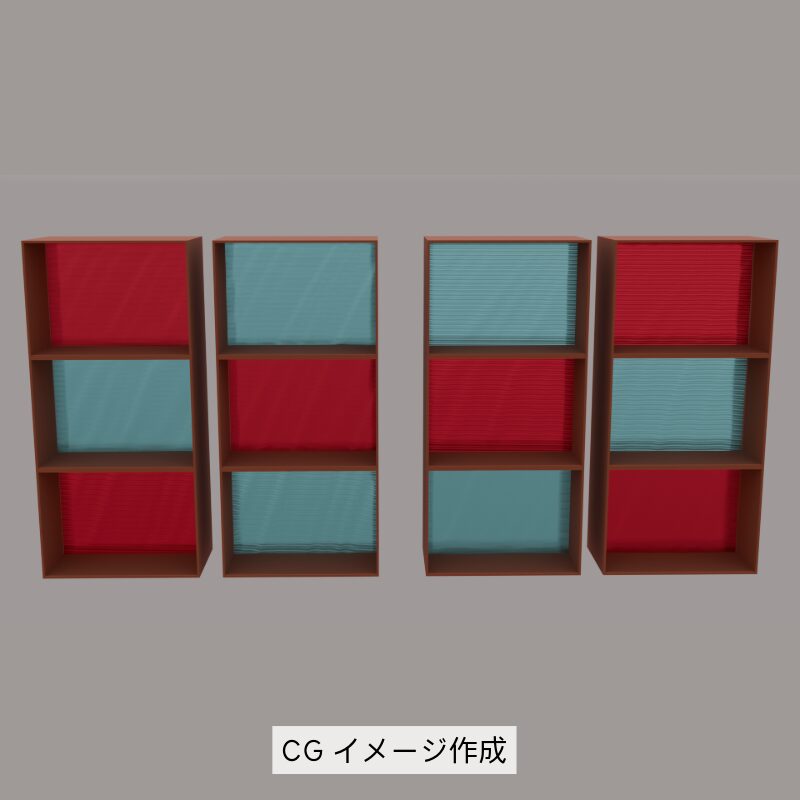

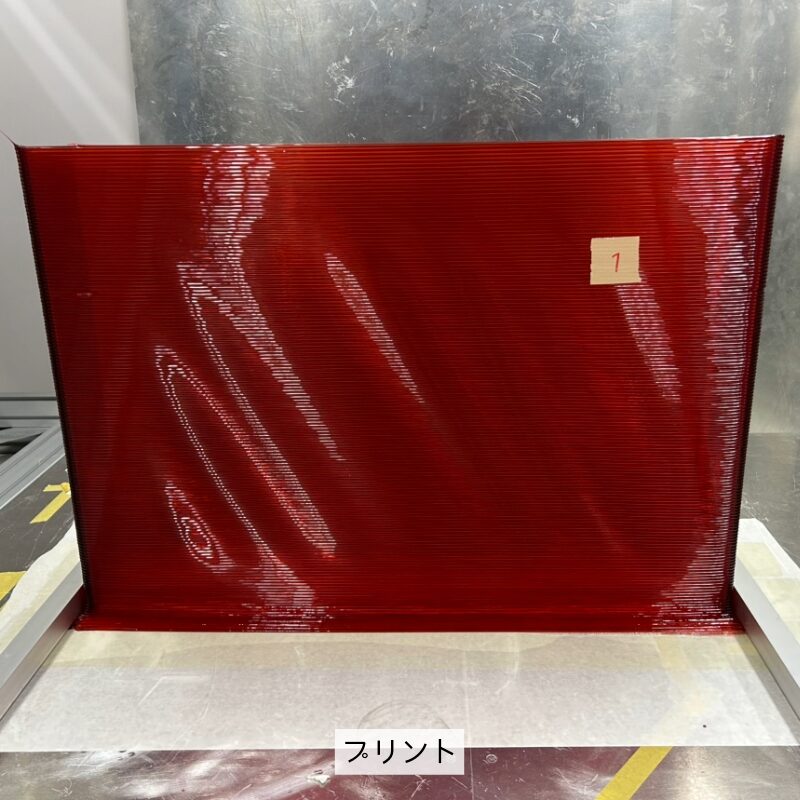

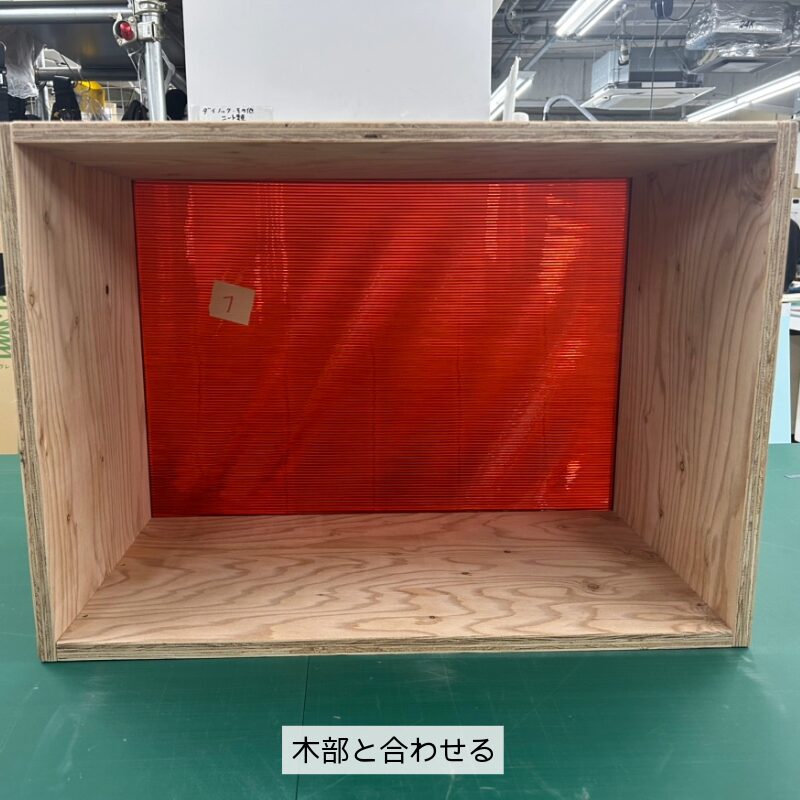

【 BOX什器 】

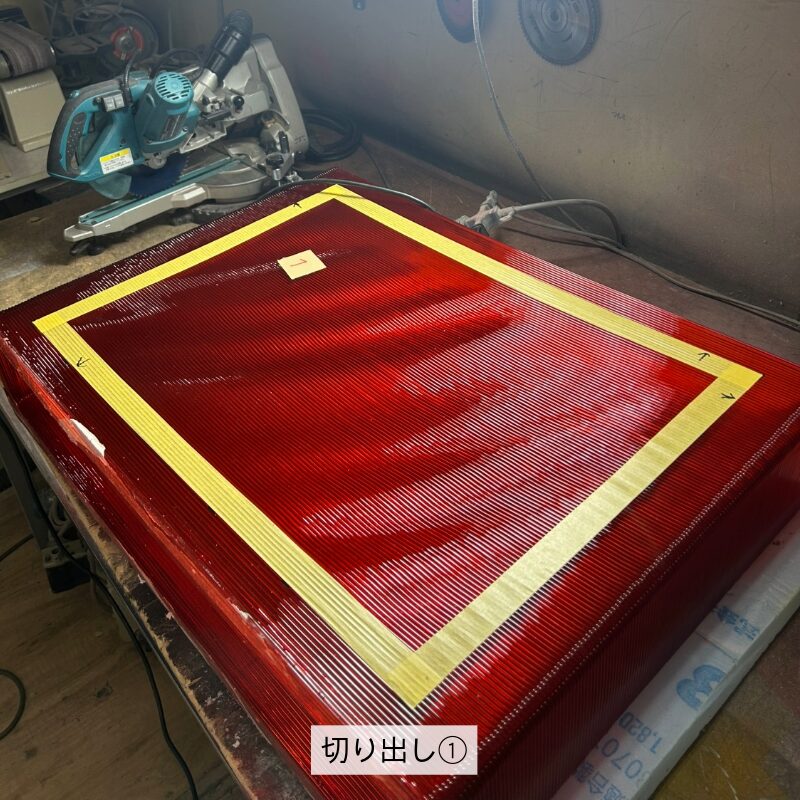

<加工工程>

1.3Dプリント

2.グラインダーで切り出し

<ポイント>

光が通る仕様で、背が高くても圧迫感のない印象。

大きめの波状テクスチャにより、

見る角度によって動きのある表情をつくり出しています。

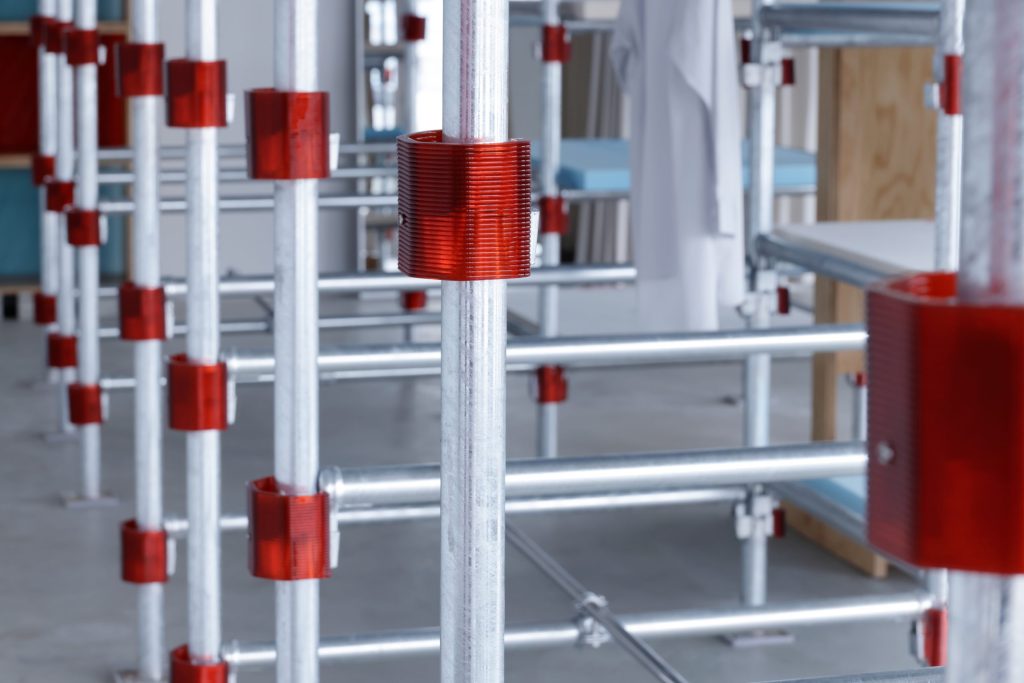

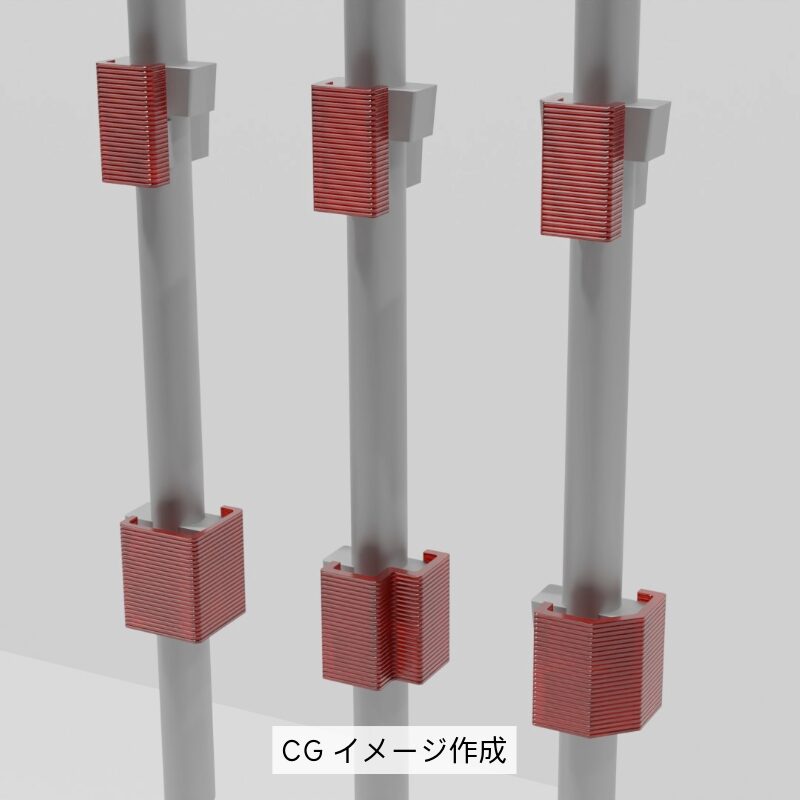

【 単管ジョイントカバー 】

<加工工程>

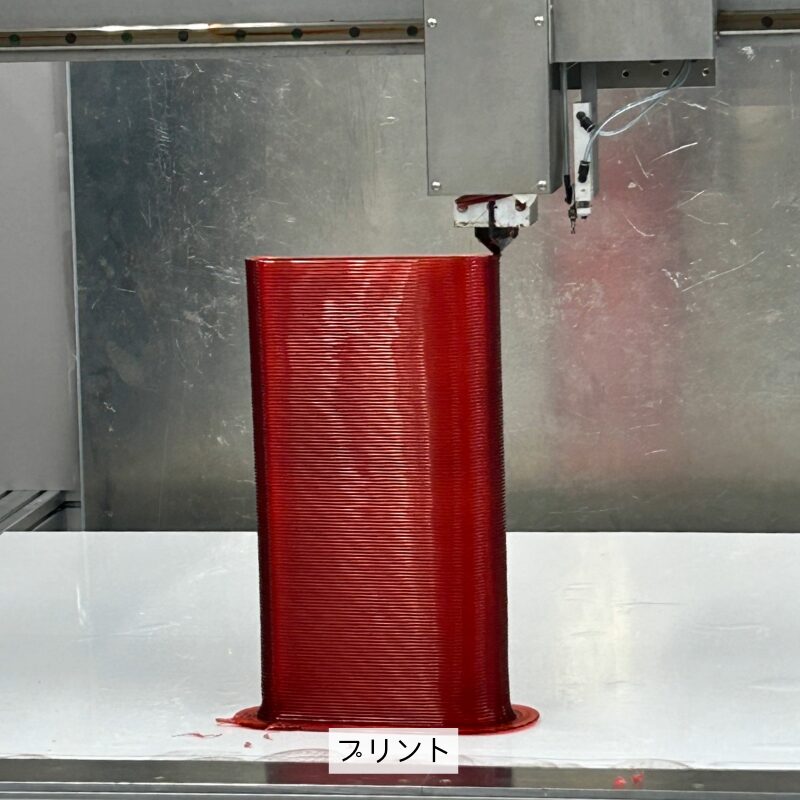

1.3Dプリント

2.グラインダーで切り出し

3.磨き(グラインダー・ポリッシャー・手作業)

4.洗浄

<ポイント>

長い円柱形状をプリント後、金太郎あめのようにスライスして量産。

設置部にぴったり合うよう微調整を繰り返しました。

【 フィッティングパーツ 】

<加工工程>

1.3Dプリント

2.グラインダーで切り出し

3.磨き

4.洗浄

<ポイント>

熱収縮を考慮して差し込み部のサイズを調整。

プリント後に加熱しながらパイプを差し込み、ぴったり固定。

【 壁ラックパーツ 】

<加工工程>

1.ZUND(デジタルカッティングマシン)で切り出し

2.磨き

<ポイント>

他什器の端材を活用して作成。

小型パーツのため、両面テープで固定した状態でZUNDにて精密カット。

加工のこだわりポイントまとめ

- 切り出し:各パーツの用途に応じて、グラインダー(高速回転する砥石で細かく削る電動工具)、丸鋸(円形の回転刃で真っ直ぐ切る電動工具)、ZUND(デジタル制御で高精度にカットするマシン)を使い分けています。

- 表面処理(磨き):粗目の紙やすりからスポンジやすり、コンパウンドまで7段階以上の工程を経て、手作業で滑らかに仕上げています。

- 洗浄:磨きで出た粉や樹脂片は、すべて水とブラシで丁寧に取り除いています。

- 反り修正:ジェットヒーターで温め、漬物石などの重しでプレスし、平坦に整えます。アナログとデジタルの併用がこの現場ならではの工夫です。

おわりに|これまでで最大規模の3Dプリント、そして次の挑戦へ

今回のプロジェクトは、私たちにとって過去最大規模の3Dプリント案件でした。

一番難しかったのは、大きなパーツを高精度で造形するための安定した出力と調整です。サイズが大きいため、一度の失敗が材料・時間ともに大きなロスになります。さらに、一つ一つのパーツが最終的にぴったり収まるようにするための微調整や、反り対策は気が抜けませんでした。

一方で、素材の質感や造形の面白さが、3Dプリントならではの魅力として空間に活かされる瞬間も多くありました。テクスチャの立体感や透明性、デジタル造形による自由度の高さなどは、万博という新しい挑戦の舞台にぴったりだったと感じています。

今後も、様々な挑戦的なプロジェクトに関われるよう、技術開発部としてさらに制作のノウハウを積み重ねていきたいと思います。

担当 / 松田・稲葉